Mit Lasertechnologien erzeugte Mikrokomponenten sind heute unersetzliche Basiselemente in allen Technologiefeldern. Ihre Produktionsprozesse sind aber derzeit in Hinblick auf Effizienz, Energieverbrauch und Kosten noch suboptimal.

Mit Lasertechnologien erzeugte Mikrokomponenten sind heute unersetzliche Basiselemente in allen Technologiefeldern: von Virtual Reality bis Biotechnologie, von der Luftfahrt zur Telekommunikation. Ihre Produktionsprozesse sind aber derzeit in Hinblick auf Effizienz, Energieverbrauch und Kosten noch suboptimal. Das von der EU geförderte Projekt OPTIMAL unter Koordination von JOANNEUM RESEARCH entwickelt eine neue Plattform, welche verschiedene Lasertechnologien und Qualitätskontrollsysteme integriert, um die Erzeugung von Mikro- und Nanokomponenten produktiver, sparsamer und klimafreundlicher zu machen.

Der Kontext

Ob für optische Mess- und Kontrollinstrumente in der Industrie, für hochspezialisierte Linsen in Virtual-Reality-Brillen oder für bionische Oberflächenstrukturen auf Flugzeugen: In all diesen Produktionsfeldern – und vielen anderen mehr - wird mit kleinsten Komponenten in Dimensionen von Nano- bis zu Millimetern gearbeitet, die mittels Laserlithographie erzeugt werden. Die Nachfrage nach ihnen ist enorm, das globale Marktvolumen wird auf 200 Mrd. Dollar geschätzt.

Um diese Komponenten zu produzieren, muss zunächst eine Originalstruktur hergestellt werden, der so genannte Master. Erst mit ihm als Referenz wird eine Massenfertigung in großen Serien durch beispielsweise Spritzguß oder UV-Prägen ermöglicht. Mit den derzeit angewandten Verfahren – ob Diamant-Fräsen oder Fotolithographie – weist das „Mastering“, also die Fertigung der Master, aber Beschränkungen auf: durch geringe Tiefe der Strukturen, Kleinheit der Fläche, Langsamkeit und Vielzahl der notwendigen Prozesse, starken Energieverbrauch – und in Summe durch hohe Kosten.

Das Projekt OPTIMAL nimmt sich vor, diese Limitierungen zu überwinden. Durch die Integration verschiedener Laserverfahren und Qualitätskontrollsysteme sollen die Prozesse zur Strukturierung des Masters beschleunigt, in der Fläche hochskaliert und in der Effizienz verbessert werden. Dies vergrößert die Wahrscheinlichkeit, dass nicht erst durch mehrere Optimierungen, sondern gleich beim ersten Mal die gewünschten Strukturen mit hinreichender Qualität erzeugt werden können. In Summe werden dadurch der Ressourcenverbrauch gesenkt, der Abfall reduziert, die CO2-Emissionen verringert, die Produktivität gesteigert und die Kosten minimiert..

Das Projekt

Im Rahmen des Projekts OPTIMAL werden erstmals verschiedene Laserlithografie-Technologien (Ein- und Zweiphotonenlithografie in Kombination mit Laserinterferenzlithografie) sowie Qualitätsüberwachungssysteme und -prozesse in einer Plattform integriert. Damit sollen sowohl Strukturen mit großer Tiefe (größer als 150 Mikrometer) als auch mit Abmessungen im Bereich von 100 Nano- bis zu einem Millimeter hergestellt werden können. Dabei werden parallele und serielle Schreibstrategien kombiniert, wodurch schneller und auf größeren Flächen lithografiert werden kann.

Im Projekt werden selbstlernende Algorithmen zur Optimierung der Erstellung der virtuellen Fotomaske, welche die Laser-Belichtungsdosis pro Punkt definiert, entwickelt. Zudem ist geplant, verschiedene Methoden zur Inline-Kontrolle in der Plattform zu integrieren. Durch die Beschleunigung und Hochskalierung des Strukturierungsprozesses und insbesondere durch die Inlineprozesskontrolle wird die Effizienz und Ausbeute des Prozesses erhöht.

Die OPTIMAL-Plattform wird für vier verschiedene Anwendungsfälle Master mit den genannten Eigenschaften auf großer Fläche (30 x 40 cm2) herstellen:

- Vollpolymer-Mikrolinsen für die Industrieoptik

- hierarchische multifunktionale Riblet-Strukturen zur Verringerung des Luftwiderstands für die Luftfahrt

- Freiform-Linsenarrays für High-End- Virtual Reality Displays

- Mikrofluidische hierarchische Strukturen für Lab-on-Chip Diagnostiklösungen.

Das Konsortium

Im Konsortium arbeiten neun Partner aus sechs Ländern unter Koordination der JOANNEUM RESEARCH Forschungsgesellschaft mbH zusammen.

Die Partner:

- JOANNEUM RESEARCH Forschungsgesellschaft mbH, Österreich

- Centrum Vedecko Technickych Informacii Slovenskej Republiky, Slowakische Republik

- Sony DADC Europe GmbH, Österreich

- Micro Resist Technology GmbH, Deutschland

- DeltaPix APS, Dänemark

- BASF Coatings GmbH, Deutschland

- Universita Degli Studi Di Parma, Italien

- Hypervision LTD, Israel

- University of Zilina, Slowakische Republik

Die Rolle der österreichischen Partner

JOANNEUM RESEARCH ist der Koordinator des Projekts. JOR konzipiert die neue Laserlithografie-Plattform, optimiert die Laserschreibmethoden, montiert alle Module in die Plattform und validiert selbige durch die Herstellung von Mastern. Darüber hinaus wird JOR auch eine Ökobilanz erstellen.

Sony DADC entwickelt eine großflächige Galvanisierungsanlage zur Herstellung der Metallwerkzeuge für die Replikation von Vollpolymer-Mikrolinsen für die industrielle Optik mittels UV-Prägen.

Der Mehrwert eines EU-Projekts

„Das OPTIMAL-Projekt hat sehr ehrgeizige Ziele. Um diese zu erreichen, wird ein starkes Konsortium benötigt, das nicht nur interdisziplinäres Wissen bereitstellt, sondern auch die europäische Zusammenarbeit in den Lasertechnologien auf verschiedenen Ebenen stärkt“, erklärt Projektkoordinator Markus Postl: „Durch die Beschleunigung der Laserstrukturierung und die genaue Prozesskontrolle wird die Ausbeute erhöht und damit die Zyklenzeit verringert. Das senkt den Ressourcenverbrauch, reduziert Abfall, verringert Emissionen und erhöht die Produktivität, was schließlich auch die Kosten senkt.“

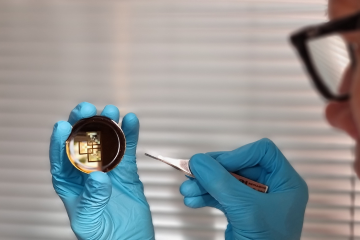

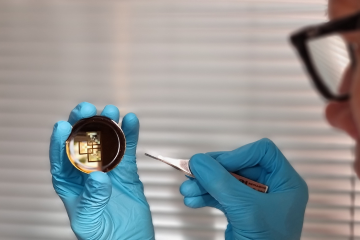

Foto: JOANNEUM RESEARCH/Foto Fiedler

Projektkoordinator Markus Postl